دستورالعمل بکارگیری جرم های ریختنی

مقدمه:

جرمهای ریختنی نسوز غالباً برای پوشش سطوح دارای اشکال پیچیده که امکان بکارگیری آجر مشکل است و یا امکان افتادن آجرهای نسوز از پوسته فولادی در حین عملیات وجود دارد، بکار میروند.

این جرمها پوشش محافظ ی ایجاد میکنند که ماشین آالت و تجهیزات را از تنشهای مکانیکی و حرارتی و تأثیر مواد شیمیایی مصون میسازد. جرمهای ریختنی بواسطه گیره های نسوز، مسلح شده و همچنین به بدنه های فولادی میچسبند.

انتخاب صحیح جرم ریختنی در رابطه با کاربرد آن و همچنین روشهای مخلوط کردن و ریختن، خشک کردن و حمل و نقل و حرارت دادن بسیار حائز اهمیت میباشد.

آماده کردن مخلوط:

جرمهای ریختنی در حالت خشک باید حتی االمکان در انبار سرپوشیده نگهداری شوند به نحوی که از رطوبت و تابش مستقیم نور آفتاب در امان بوده و هنگام استفاده دمای آن در محدوده °C 16 – 27 باشد. اگر دمای جرم در حالت خشک در خارج از این محدوده باشد باید پالتهای مربوطه را بطور جداگانه از هم باز نمود و در محیطی قرار داد تا به دمای مورد نظر برسند.

در ضمن باید توجه داشت که بدلیل مصرف دانه های سبک در جرمهای نسوز عایق در حمل و نقل ممکن است ذرات جرم از یکدیگر جدا گردند که در صورت مشاهده چنین وضعی قبل از استفاده باید پالتهای مربوطه باز و جرمها را بصورت خشک خوب مخلوط نمود. در هنگام انبار نمودن ترجیح داده میشود پالتهای جرمهای ریختنی تحت فشار نبوده و حتی االمکان در یک یا حداکثر دو ردیف انبار شوند تا از سفت شدن تدریجی آنها جلوگیری شود.

جرمهای ریختنی باید در مخلوط کننده های پره دار به ظرفیت 113 تا 340 لیتر مخلوط گردند. این مخلوط کننده ها باید دارای سرعت زیاد و مخلوط کنندگی خوب بوده و بعد از تهیه هر مخلوط قابل تخلیه و شستشو باشند

مخلوط کننده قبل از استفاده باید کاملً تمیز باشد. حتی خردههای کوچک مواد باقیمانده در مخلوط کننده باعث تغییر خواص جرم ریختنی میشود. یادآوری میگردد تهیه جرمهای مختلف با یک مخلوط کننده بشرطی مجاز است که عمل تمیز شدن به دقت صورت گیرد. مواد زائد در درون مخلوط کننده ها باعث ایجاد کلوخه شده، قدرت سیمان را کاهش میدهند و بعضاً ناخالصی های متضاد باعث افت مقاومت و خواص کیفی جرمهای نسوز میشوند.

آب مورد استفاده برای تهیه جرم ریختنی باید خنک و قابل آشامیدن بوده و دمای آن بین °C16 – 27 باشد. اگر آبی دارای مشخصات زیر باشد نباید از آن استفاده نمود .

- آب دریا یا آب شور

- آب حاوی قند

- آبی که ناخالصی های سولفاته، منیزیم کلرید، آمونیاک و .... آن از 1000 ppm بیشتر باشد

- آبی که PH آن از ۵ کمتر باشد.

همواره باید حداقل آب مورد نیاز مصرف گردد و به محدوده مقدار آب مورد نیاز در برگ مشخصات فنی حتماً توجه شود. برای جلوگیری از تبخیر آب در حین مخلوط کردن، جرم نباید در معرض باد و گرما و تابش آفتاب قرار گیرد و در حالت عادی در هر بار باید 100 تا 300 کیلوگرم جرم مخلوط گردد. مقدار آب الزم برای تهیه جرم ریختنی بسته به نوع آن متفاوت است و معمولا این مقدار توسط کارخانه سازنده تعیین میگردد. بدلیل وجود دانه هــای سبک، جرمــهای عایق دارای خاصیت جذب آب بالا و سریعی میباشد، بنابراین اگر در زمان اختلاط این دانه ها خشک باشد به سرعت در هنگام کاربرد، آب جذب کرده و کارآیی به سرعت کاهش مییابد. در این صورت بعد از مخلوط شدن مواد بصورت خشک ابتدا باید سه چهارم کل مقدار آبی که برای تهیه یک مخلوط لازم است به آن اضافه گردد و بعد باقیمانده آب بـه آرامی و تا رسیدن به قوام لازم به مخلوط اضافه شود تا رنگ و حالت آن یکنواخت گردد.

آب اضافی باعث کاهش استحکام جرم ریختنی میگردد. لذا از افزودن آب اضافی جهت بهبود قابلیت ریختن، جداً پرهیز گردد. زمان مخلوط شدن بستگی به نوع جرم دارد. بنابراین باید این عمل را تا بدست آمدن یک مخلوط یکنواخت ادامه داد، اما زمان مخلوط کردن نباید از 10 تا 15 دقیقه تجاوز نماید.

(مخلوط کننده های پره دار این عمل را در کمتر از 10 دقیقه انجام میدهند). باید توجه داشت مخلوط کردن طولانی سبب سایش مواد تشکیل دهنده جرم شده و دانه بندی جرم ریزتر و در نتیجه کارآیی کمتر خواهد شد.

همواره باید مخلوط به میزانی تهیه شود که قبل از سفت شدن بتوان آن را مصرف نمود. قبل از شروع عملیات باید از طریق محاسبات هندسی حجم محل مورد نظر را تعیین نمود سپس با استفاده از برگه های مشخصات فنی برای هر جرم ریختنی وزن جرم مورد نیاز را محاسبه نمود :

وزن جرم ریختنی (kg) = حجم محلول مورد نظر (m³) * Dry castable required (kg/m³)

البته جهت اطمینان بیشتر میتوان به میزان %۵ اضافه بر مقدار فوق در نظر گرفت. جهت اطمینان از قابلیت ریختن جرم میتوان از روشهای زیر استفاده نمود.

جرمهای ریختنی بعد از مخلوط شدن شروع به سفت شدن مینمایند لذا باید در حالیکه هنوز در مخلوط کننده قرار دارند از لحاظ قوام و قابلیت ریختن مورد آزمایش قرار گیرند. هرگاه پس از مخلوط کردن و تخلیه مخلوط کننده، جرم قابلیت ریختن و قوام نداشته باشد باید آنرا دور ریخت. هرگز نباید جرم را دوباره مخلوط نمود. روش ساده آزمایش قابلیت ریختن جرم “آزمایش گلوله در دست ”است.

اگر گلوله تهیه شده شکل دست را بخود بگیرد و از لای انگشتان باز شده دست رد نشود و یا بصورت گلوله در دست باقی نماند، جرم برای ریختن مناسب است ، اگر گلوله تهیه شده در دست بصورت سالم باقی بماند احتمالا مقدار آب برای تهیه مخلوط کافی نبوده است.

روش دیگر آزمایش قابلیت ریختن جرم بدین صورت است که اگر بعد از مخلوط شدن، گلوله ای از جرم ریختنی را 5 تا 6 بار با دست فشار دهیم از لابلای انگشتان بیرون نریزد. همچنین مقداری از جرم ریختنی را میتوان به مدت یکی دو دقیقه ویبره نمود که اگر مقدار آب کافی باشد جرم باید خود را به آرامی رها کند بدون اینکه اثری از جدایش مواد از قبیل آب باز کردن و دوغابی شدن سطح آن مشاهده گردد و بعد از خارج کردن ویبره نباید جای آن بصورت حفره در جرم باقی بماند، در غیر اینصورت باید مقدار آب تنظیم گردد

قالب گیری:

بطور کلی جرمهای ریختنی بخصوص اگر قرار است تحت شرایط دمای بالا و یا رطوبت کار شوند باید بلافاصله درون قالب ریخته شوند. به هیچ وجه نباید فاصله زمانی بین آماده شدن جرم و ریختن آن از 30 دقیقه تجاوز نماید. این محدودیت برای جرمهای حاوی سیمانهای کلسیم آلومینات پر خلوص 15 دقیقه است.

قالبها باید عاری از هر گونه مواد اضافی و زنگ بوده و صاف باشند. در مواردی که انبساط حرارتی گیره های فولادی مسئله ساز باشند باید آنها را نیز با قیر یا پوشش پلاستیکی و یا حتی گریس به ضخامت حدود یک میلیمتر پوشاند.

لایه ریخته شده باید در قطعات کوچک ریخته شود و این قطعات بوسیله درزهای انبساطی و کنترل ترک به یکدیگر متصل شوند. درزهای انبساطی سطح مورد نظر باید به صورت قائمه قرار گیرند. این کار جهت جلوگیری از تغییرات حجمی و تنشهای مخرب در جرم ریختنی انجام میگیرد زیرا در آغاز حرارت دهی، لایه در دمای °C50 تا 200 بعلت از دست دادن آب و در °C 900 تا 1000 بعلت زینتر شدن (sintering) منقبض میشود و در دماهای خارج از این محدوده ها جرم منبسط میشود. در عملیات حرارت دهی بعدی دیگر جرم دچار تغییرات حجمی نخواهد شد، بنابراین وجود درزهای انبساطی از اهمیت ویژهای برخوردار است.

مساحت قطعات نباید از 1.5 مترمربع و طول آنها از 1.2 متر بیشتر باشد. قابل ذکر است که در قطعات نسبتاً بزرگ باید سعی نمود جرم به صورت یکپارچه ریخته شود و در صورتی که ممکن باشد سعی شود قبل از سفت شدن ریزش اول، مرحله دوم ریخته شود تا اتصال برقرار شده و بین آنها فاصله نیفتد. تقسیم بندی جرم به قطعات کوچکتر باعث میگردد که انقباض کلی لایه کاهش یافته و این انقباض در

قطعات کوچکتر توزیع گردد. میزان درصد انبساط جرمهای ریختنی در برگ مشخصات فنی قید شده و میتوان درزهای انبساطی مورد نیاز برای هر جرم را محاسبه نمود. در هنگام ریختن جرم، درون قالب، این جرم باید ویبره گردد بطوریکه حبابهای هوا خارج گردد.

در ویبره کردن جرمها نباید افراط نمود بطـوری که آب جرم در سطح آن جمع شود. ویبره باید به آرامــی از جرم خارج شده تا حفره و شیار از خود بجا نگذارد. سطح جرم را باید توسط ماله تا قبل از سفت شدن جرم صاف نمود. لازم به ذکر است که عملیات جرم ریزی قبل از اینکه جرم شروع به سفت شدن نماید باید خاتمه یافته باشد.

جهت جلوگیری از خشک شدن سطح جرم و اطمینان از هیدراتاسیون سیمان و سخت شدن آن باید سطح جرم بوسیله رزین و یا پوششهای پلاستیکی و یا پارچه مرطوب پوشش داده شود. باید در نظر داشت زمان ماندن جرم در قالب بستگی به دما، مقدار آب و نوع سیمان مصرفی دارد. معمولا قالبها را 8 الی 12 ساعت بعد از ریختن میتوان باز نمود. اکثر سیمانهای مورد مصرف در جرمهای ریختنی نسوز، بعد از 24 ساعت به 80 تا 90 درصد مقاومت نهایی خود میرسند.

واکنش آب و سیمان به آهستگی انجام میشود و دمای بالا باعث میشود جرم فوراً سخت گردد. جرم ریخته شده تا 24 ساعت باید در دمای °C16 – 25 قرار گیرد. ( curing time) تا خواص خود را حفظ نماید و اگر درجه حرارت محیط زیر 4 درجه سانتی گراد باشد باید جرم به وسیله مواد عایق پوشانده شود تا از یخ زدگی آن جلوگیری گردد. (یخ زدن جرم بعلت رفتار نامتعادل آب و انبساط حجمی به میزان %9 باعث از هم پاشیدگی آن میگردد) . اگر دما در هنگام ریختن و خشک کردن جرم مناسب باشد، بعد از آن سرد شدن و یخ زدگی تأثیری بر روی خواص جرم نخواهد داشت.

حرارت دهی اولیه:

جرم سخت شده هنوز دارای آب است. آب آزاد جرم در حدود °C100 و آب کریستالیزاسیون در دمای بین °C 205 تا 872 خارج میگردد. بیشترین مقدار رطوبت در دمای بالاتر از °C300 خارج میشود. لذا باید جرم را به آرامی حرارت داد تا آب بتواند بدون آنکه به آن آسیب برساند خارج گردد.

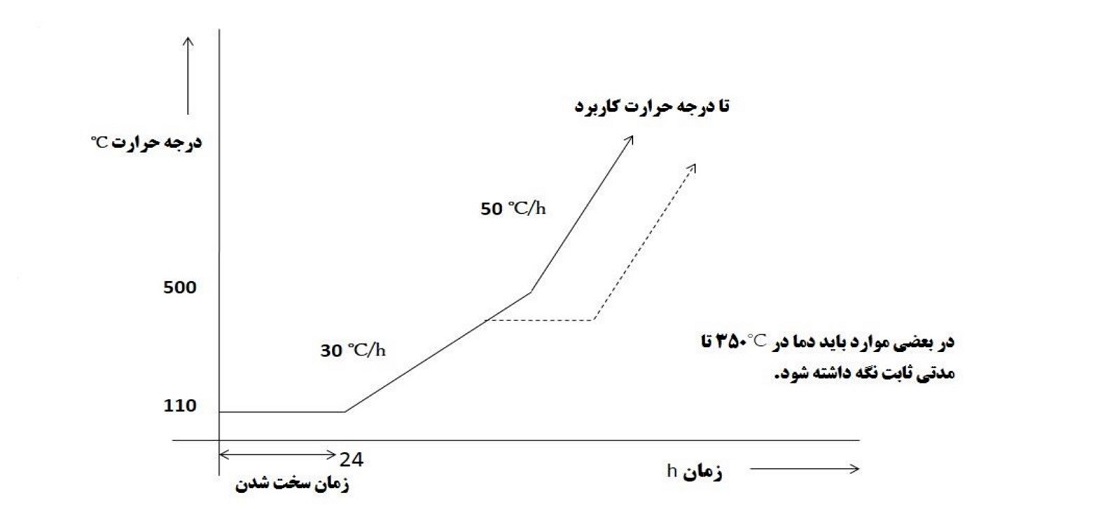

جهت لایه ریخته شده وجود یک برنامه زمانبندی حرارت دهی ضروری است. رژیم حرارت دهی برای جرمهای مختلف فرق میکند و دستورالعمل واحدی ندارد. به هرحال میتوان مطابق منحنی زیر عمل نمود

دمای ارائه شده در این منحنی دمای گاز داغ روی سطح جرم میباشد که معمولا توسط ترموکوپلی که حدود 1.5 سانتیمتر روی سطح فوقانی جرم قرار گرفته است اندازه گیری میشود. زمان سخت شدن در منحنی فوق 24 ساعت است. در مواردی به ازاء هر اینچ جرم ریخته شده باید دما به مدت یک ساعت در محدوده های °C 205 تا 260 و °C583 تا 649 و قبل از دمای کاربرد جرم، ثابت نگه داشته شود. به هنگام مشاهده بخار آب باید دما ثابت نگه داشته شود تا خروج آب برطرف گردد. هرگز نباید در مرحله خشک کردن و حرارت دهی اولیه، لایه ریخته شده مستقیماً در معرض شعله قرار گیرد